Wissenschaftler in Deutschland haben ein neues Verfahren zur Herstellung von Batterieelektroden entwickelt, das ihrer Meinung nach billiger und umweltfreundlicher sein könnte als die bisherige Technik. Die Technik kann auf eine Vielzahl unterschiedlicher Batteriematerialien / -chemikalien angewendet werden, und die Hersteller sagen, dass sie mit einer Reihe von Batteriezellenherstellern über eine Pilotproduktion sprechen.

Um die Prognosen und Ziele für erneuerbare Energien und die Elektrifizierung des Verkehrs für das nächste Jahrzehnt zu erreichen, muss die Batterieherstellung deutlich ausgeweitet werden. Und obwohl die Batterien benötigt werden, um die Kohlenstoffziele zu erreichen, haben die Materialien und Prozesse, die bei der Herstellung von Batterien verwendet werden, ihre eigenen Umweltprobleme.

Batterieelektroden werden üblicherweise mit nasschemischen Verfahren hergestellt, die das Verdampfen giftiger Lösungsmittel sowie das Trocknen bei erhöhten Temperaturen erfordern, die Energie und Platz erfordern. Das neue Verfahren, entwickelt von Wissenschaftlern des Fraunhofer-Instituts für Werkstoff- und Strahltechnik (IWS), bietet eine Alternative, die bei deutlich geringerem Energieverbrauch lösemittelfrei zu sein verspricht.

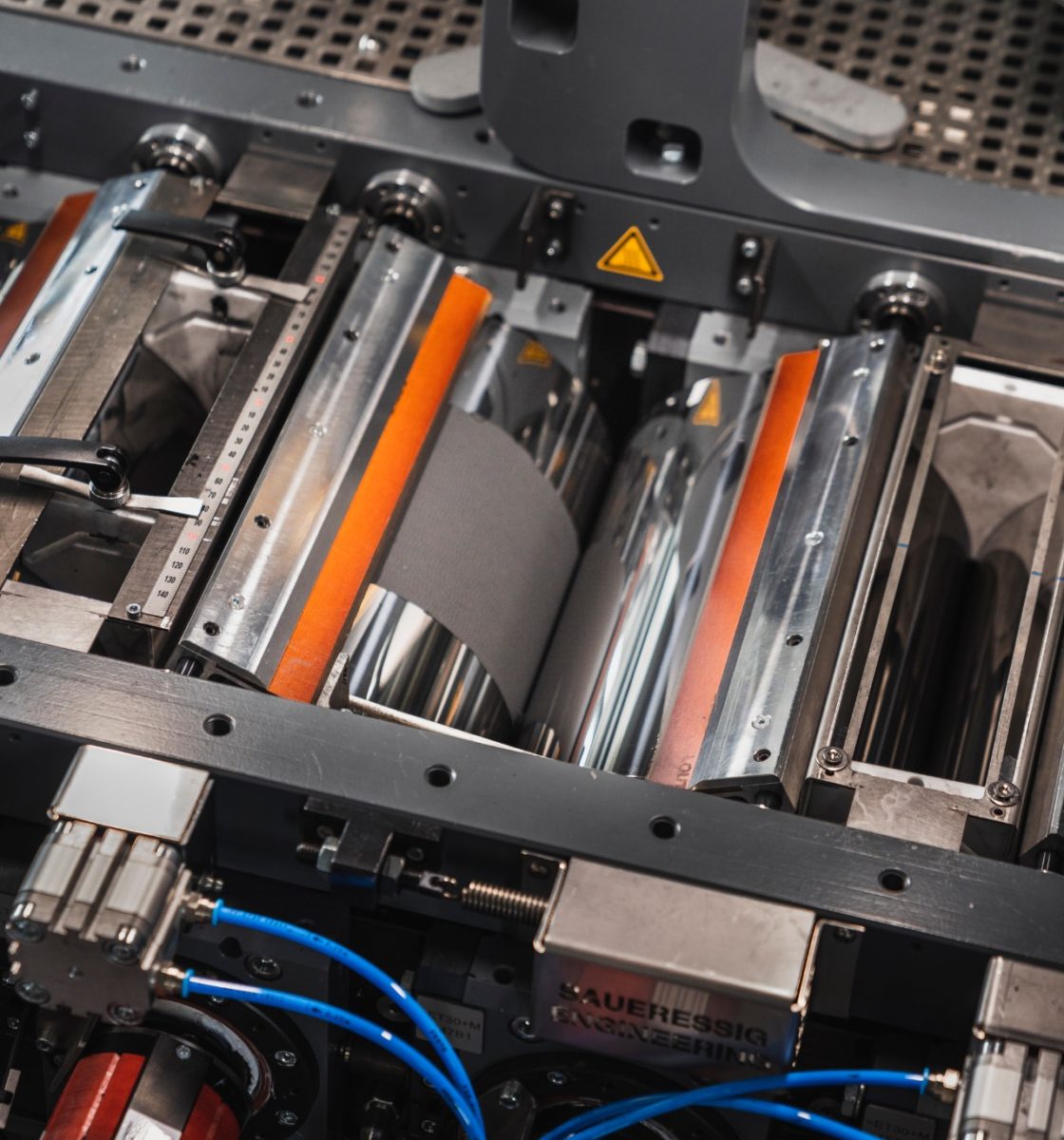

Rotierende Walzen

Das vom Fraunhofer IWS vorgeschlagene neue Verfahren platziert einen 20 bis 2 Mikrometer dicken Lithiumfilm (oder ein anderes Elektrodenmaterial) auf einem Stromkollektor. Die Rohstoffe ähneln denen, die bei der heutigen Großserienfertigung von Batterien verwendet werden, allerdings werden Lösungsmittel durch ein Bindemittel ersetzt.

Das Material wird als Trockenmischung einem Kalanderspalt zugeführt – zwei gegenläufig rotierende Walzen, eine schneller als die andere. Die dadurch erzeugte Kraft bildet einen feinen Film auf der sich schneller bewegenden Rolle und wird auf eine Stromsammelfolie übertragen. Anschließend kann es zur Reduzierung des Widerstands mit Kohlenstoff beschichtet, zugeschnitten und mit den anderen Komponenten zu einer kompletten Batteriezelle gestapelt werden.

Die Gruppe schätzt, dass das Verfahren nur ein Drittel des Platzes für lösemittelbasierte Verfahren sowie den energieintensiven Trocknungsprozess zur Herstellung von Batterien benötigt. Sie stellten Prototypmaschinen für das Verfahren auf, das als trockene Transferelektrodenbeschichtung oder DRYtraec bezeichnet wird, und sagen, dass es seine Anwendbarkeit für die Großserienproduktion bewiesen hat.

DRYtraec kann auch auf eine Vielzahl von Batteriematerialien und Chemikalien aufgetragen werden. „Die Einsatzmöglichkeiten der Technologie sind nicht auf eine bestimmte Zellchemie beschränkt“, erklärt Benjamin Schumm, Gruppenleiter Chemische Beschichtungstechnik am Fraunhofer IWS. „Es kann auf Lithium-Ionen-Zellen genauso eingesetzt werden wie auf Lithium-Schwefel- oder Natrium-Ionen-Zellen.“

Der Konzern spreche mit verschiedenen Auto- und Batterieherstellern über den Aufbau von Pilotanlagen, um das Verfahren im industriellen Umfeld zu testen und zu verfeinern. Schumm merkt weiter an, dass das Verfahren auch für die Herstellung von Energiespeichertechnologien der „nächsten Generation“ geeignet sein könnte, wie beispielsweise Festkörperbatterien. „Dies [solid state batteries] wird in Zukunft immer wichtiger werden, aber das Material verträgt keine nasschemische Verarbeitung“, sagt er. „Damit bietet DRYtraec eine sehr vielversprechende Lösung.“

Diese Inhalte sind urheberrechtlich geschützt und dürfen nicht weiterverwendet werden. Wenn Sie mit uns zusammenarbeiten und einige unserer Inhalte wiederverwenden möchten, wenden Sie sich bitte an: [email protected].

Schöpfer. Hipster-freundlicher Unternehmer. Student. Freundlicher Analyst. Professioneller Schriftsteller. Zombie-Guru. Amateur-Web-Nerd.

+ There are no comments

Add yours