AFPT (Dörth, Deutschland), Anbieter von Geräten und Technologien für die automatische Faserplatzierung (AFP), das laserunterstützte Bandwickeln (LATW) und das Schweißen, beteiligt sich an dem dreijährigen LeiWaCo-Projekt, das von der Bundesregierung gefördert und von der Composite Technology geleitet wird Center (CTC, Stade, Deutschland), ein Airbus-Unternehmen.

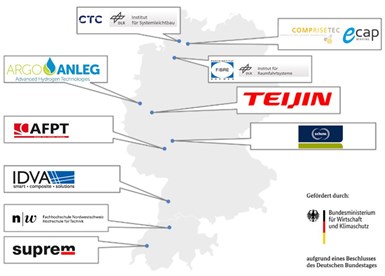

Das Projekt LeiWaCo startete im November 2022 und zielt auf Entwicklungen zur wirtschaftlichen Serienproduktion von ab Druckbehälter aus thermoplastischem Verbundwerkstoff zur Verwendung als flüssiger Wasserstoff (LH2) Tanks in der Luftfahrt und anderen Transportanwendungen. Zu den Partnern des in Deutschland ansässigen Konsortiums gehören:

- AFPT (Dörth)

- ARGO-WERK (Wiesel)

- CompriseTec (Hamburg)

- CTC Composite Technology Center (Stadt)

- DLR – Institut SY (Stadt)

- DLR – Institut RY (Bremen)

- eCap Marine (Hamburg)

- Faserinstitut Bremen e.V (FIBRE, Bremen)

- Fachhochschule Nordwestschweiz (FHNW, Münchenstein, Schweiz)

- IDVA (Freiburg im Breisgau)

- Schunk (Lauffen am Neckar)

- Suprem (Yverdon-les-Bains, Schweiz)

- Teijin Carbon Europe (Wuppertal).

LeiWaCo-Projektbeschreibung

In einer Projektbeschreibung von andArgus.deLeiWaCo wird einen kostengünstigen und hochfesten Leichtbautank aus faserverstärkten Verbundwerkstoffen entwickeln Retten Sie links2 mit dem Ziel, es in Form einer neuen, branchenübergreifenden Logistiklösung einzusetzen Containerbasierte Transport- und Versorgungseinheit. Das branchenübergreifende Konsortium des Projekts erwägt auch die Adaption der entwickelten Technologien für Tanks im Luft-, See-, Straßen- und Schienenverkehr.

Eine der größten Herausforderungen besteht darin, dass LH2 muss bei kryogenen Temperaturen gelagert werden, um eine Verdampfung in Gas bei einem Siedepunkt von -253 °C zu verhindern. Ein Teil dieser Herausforderung besteht darin, ausreichend Widerstand gegen das Eindringen des sehr kleinen H zu bieten2 Moleküle, eine wichtige Leistungsanforderung, die durch thermisch induzierte Mikrorisse im Material aufgrund der erforderlichen niedrigen Temperaturen beeinträchtigt werden kann. Das LeiWaCo-Projekt möchte dies durch einen neuen Ansatz verhindern: Die Verwendung thermoplastischer Materialien in Kombination mit der Anwendung von Dünnschichttechnologie. Um dies zu erreichen, werden im Projekt neue Konstruktions- und Berechnungsmethoden, neue Halbzeuge und Materialtests sowie entsprechende Fertigungstechnologien und Testmethoden entwickelt.

Das LeiWaCo-Projekt umfasst: die gesamte Wertschöpfungskette und validieren Sie seine Entwicklungen mit Demonstranten, die getestet werden in einer Konfiguration, die die Betriebsumgebung zum Nachweis der wesentlichen technischen Elemente darstellt. Es entspricht einem Technologie-Bereitschaftsgrad von TRL 5 und wird entsprechende Produktionstechnologien und Testmethoden für den thermoplastischen Verbundwerkstoff LH umfassen2 Druckbehälter.

AFPT-Beiträge

AFPT beteiligte sich zahlreiche Industrieprojekteinklusive TopTape für LATW mit integrierter Qualitätsprüfung, die Saubere Sky Sonaca Flügelklappe für große Passagierflugzeuge, Maremo für die Wiederverwendung/Recycling von Tow-Pregs, Komet für die additive Schichtfertigung (ALM), GEMEINSCHAFT für die 3D-Verbindung von Metallen mit thermoplastischen Verbundwerkstoffen und mehr.

„Die von AFPT entwickelte Laserschweißtechnologie bietet Folgendes Präzise Verarbeitung thermoplastischer Compounds für höchste Qualität und Effizienz in der Produktion“, sagt Patrick Kölzer, einer der Gründer und Geschäftsführer von AFPT. „Durch die Kombination unserer Technologie mit anderen führenden Technologien der Leichtbauindustrie wird das LeiWaCo-Projekt eine wirtschaftliche Serienproduktion von Wasserstofftanks ermöglichen, was für die Energiewende und das Erreichen von Nachhaltigkeitszielen von großer Bedeutung ist.“ Wir sind stolz darauf, zu diesem wichtigen Projekt beizutragen und es fortzuführen entwickeln innovative Lösungen, die die Produktion optimieren von Wasserstofftanks und anderen Leichtbaukomponenten.“

Ein Teil dieses Beitrags ist die lasergestützte Verarbeitung thermoplastischer Verbindungen von AFPT Verknüpfung von Wärmebildkameras und Datenanalyse zur Bereitstellung einer Inline-Prozesskontrolle für die Herstellung hochwertiger thermoplastischer Komponenten, die strengen Industriestandards entsprechen. Dadurch wird sichergestellt, dass die Zuverlässigkeit und Sicherheit gewährleistet ist, die für Druckbehälter in der Luft- und Raumfahrt und anderen Transportanwendungen erforderlich sind. Zusätzlich zu diesen Branchen behauptet AFPT, dass seine Technologie es ermöglicht, auch effizient zu sein produziert große Mengen thermoplastischer Verbundkomponenten für industrielle Anwendungen sowie Sportartikel und Konsumgüter.

Hardcore-Musikfanatiker. Food-Evangelist. Freiberuflicher Spieler. Wannabe-Schriftsteller. Wegbereiter der Popkultur. Lebenslanger Unternehmer. Reise-Guru.

+ There are no comments

Add yours